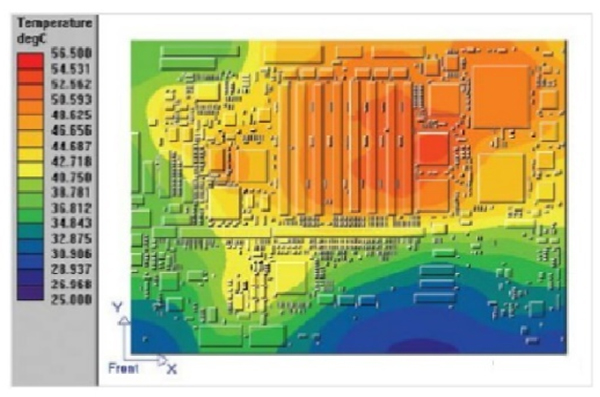

板级热分析

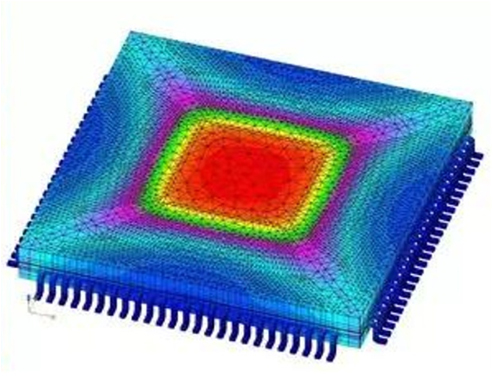

由于电子器件朝着体积微小化、高互联密度方向发展,使得对实际的微电子器件进行热-机械性能测试变得越来越困难甚至不可能;传统的设计-实验-修改方案-再实验的方式生产周期长,过程反复多,已经远远不能适应电子器件更新换代速度,并且再相当程度上导致了产品制造成本的上升。因此,再设计段采用热仿真模拟和分析制造后产品的实际性能,以发现其中的不足,并将之应用于设计的修改,已成为工程上主要的发展趋势。

实际的板级电路(SMA)是一个包括表面贴装元器件(SMD/SMC),印刷电路板(PCB)在内的板级电路。要对SMA进行正常工作情况下的热分析,必须先对实际的SMA进行合理的替代,使其成为计算机仿真模型。把具有特定物理、几何特征的SMA进行合理的简化是获得最终正确仿真结果的关键。它包括两个部分内容:(1)对SMA/SMD的合理简化;(2)对PCB的合理简化。

从结构散热的角度考虑,当大小、功耗以及元器件数目都已经确定时,应合理布置元器件在印刷电路板上的位置;在PCB上的集成块布局均采用较合理的方案的情况下,可以同时考虑采取散热措施,可以较明显的降低模块的最高温度。

LNC TECHNOLOGY作为国内最早将热管理解决方案与材料应用研发相结合的公司, 2013年开始就在上海开始搭建团队和实验室,Researching & Develop半导体/智能系统终端模型,结合材料热性能建立材料大数据库,总结出一整套从芯片到板级到块级终端系统热管理全案。LNC TECHONOLOGY能够提高可靠性、高性能热管理材料与系统,可为客户量身定制所需材料以及高端散热方案。

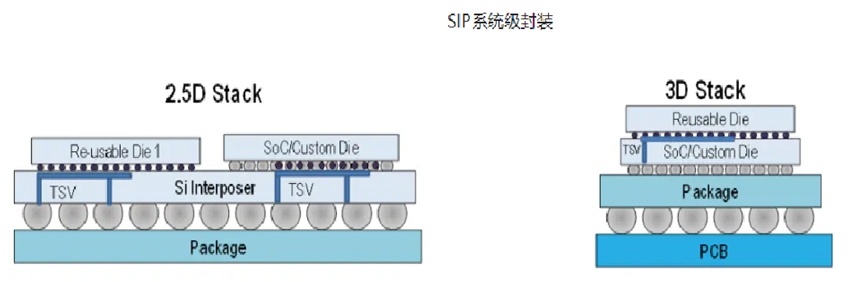

随着现代社会智能化发展,在人类生活的各个角落,无论是汽车还是人工智能,再或是AR\VR,以及其他新科技应用技术,半导体芯片都是智能化控制的最基础、最核心的部分。高集成的封装及电路控制可以帮助人类完成各种各样的工作。

为满足智能化、微型化的需求,芯片被最大程度地封装集成,多个芯片(chip)或并列封装于一个Package中,形成SIP(System in a Package)系统级封装,或进行Stacked堆叠封装形成堆栈裸片封装。

当电流流经导体时,必然会生成焦耳热,热量的不平均势必引起导体的热变形等不良现象,那么对于高度集成的芯片封装,在其工作时,芯片内部的热功耗势必急剧增大,进而导致芯片内部温度升高,因此在芯片封装的研发过程中,芯片封装的过热问题必须得到良好的控制。

在芯片研发过程中,需要使用热仿真模拟软件对芯片封装内部的热流场进行CAE仿真计算,或与其他模块一起,进行芯片封装的多物理场耦合模拟计算,调控热流传递路径,更好地降低芯片Die的温度,提高其热可靠性。

目前半导体芯片产品的供应商提供给用户的信息并不充分。特别是热学数据和热仿真模型,而上述数据对于评估半导体芯片产品功能及可靠性具有重要意义。其中关键的热学数据和模型包括:器件的工作温度条件、芯片最高结温、扩展结温范围、功率耗散、热源分布、热源类型及功率、导热系数、热容比、封装热阻、热阻测量的试验方法和条件、封装材料的热性能等。

LNC TECHNOLOGY作为国内最早将热管理解决方案与材料应用研发相结合的公司, 2013年开始就在上海开始搭建团队和实验室,Researching & Develop半导体/智能系统终端模型,结合材料热性能建立材料大数据库,总结出一整套从芯片到板级到块级终端系统热管理全案。LNC TECHONOLOGY能够提高可靠性、高性能热管理材料与系统,可为客户量身定制所需材料以及高端散热方案。

芯片级热分析

系统级热分析

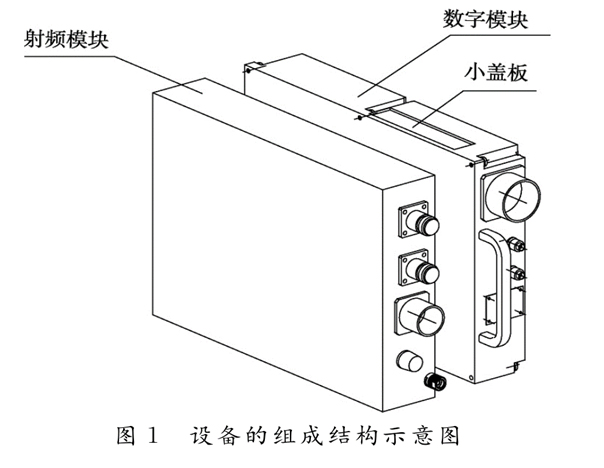

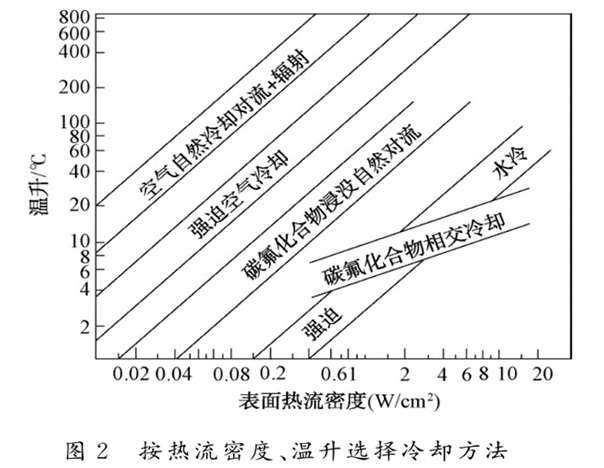

随着大规模集成电路的不断发展,电子元器件物理极限不断大批,电子设备小型化、功能集成化成为发展趋势,随之而来的时设备的热流密度越来越高,而温度过高会导致电子元器件功能失效,据统计有超过一半的故障时由热引发的,并且故障率会随温度升高成指数式增长。因此,散热设计已成为电子设备结构设计中不得不考虑的一个重要问题。热分析、热设计就是通过合理的散热方式保障良好的热环境,以确保电子设备可靠地工作。目前常用的热设计方法就是借用热仿真设计软件对设备/块级/系统的散热能力进行仿真分析,可有效避免传统设计中通过经验预估带来的精度低、周期长等缺点,设计人员只需通过建立热仿真模型、输入边界条件即可仿真模拟出设备的各部分温度,为后续结构的优化设计提供依据。在实际工程设计中,根据总体单位装机尺寸要求对设备/系统进行小型化设计,小型化必然导致单位面积上的热量增加,因此选用合适的散热结构成为设备/块级/系统结构设计的关键环节。

案例:

图一是由射频模块和数字模块两部分组成,两部分采用拼装式结构组合为一体化端机设备,该设备外形尺寸为宽*高*深=110mm*194mm*270mm。已知该设备总热耗为65.5W,计算设备的表面热流密度为0.032W/CM2.设备内元器件许用结温需要控制在110℃以内。因此,为保证设备在+45℃环境温度下正常工作,最大允许温升为65℃。按图2所示的热流密度、温升选择冷却方法可以初步确定该设备采用自然冷却的散热方式。通过“热源->导热硅胶->箱壁->周围环境”这条散热途径有效地将元器件产生地热量传至外部环境。

LNC TECHNOLOGY作为国内最早将热管理解决方案与材料应用研发相结合的公司, 2013年开始就在上海开始搭建团队和实验室,Researching & Develop半导体/智能系统终端模型,结合材料热性能建立材料大数据库,总结出一整套从芯片到板级到块级终端系统热管理全案。LNC TECHONOLOGY能够提高可靠性、高性能热管理材料与系统,可为客户量身定制所需材料以及高端散热方案。

关注我们

内蒙领拓科技股份有限公司

地址:内蒙古自治区包头市昆都仑区金属深加工园区

邮箱:sales@lnc-tech.com

上海博息电子科技有限公司

地址:上海市长宁区金轮路55号7座上服智谷

电话:021-68909138

浙江领拓科技股份有限公司深圳分公司

地址:深圳市龙华区民治街道优城大厦

电话:0755-86548820

LNC KOREA OFFICE

ADDRESS:13567#307,15,Yanghyeon-ro 166 beon-gil,Bundang-gu,Seongnam-si,Gyeonggi-do,Republic of Korea

TEL:+82 103779 6731

EMAIL:sales@lnc-tech.co.kr

浙江领拓科技股份有限公司

地址:浙江省海宁市马桥街道沧海路35号,芯腾科技创新园

邮箱:sales@lnc-tech.com